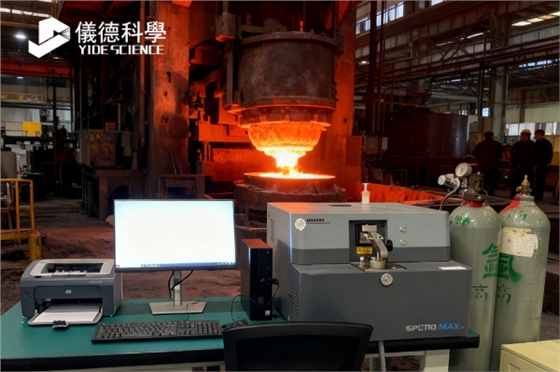

在现代化铸造生产过程中,直读光谱仪(OES)作为元素分析的核心设备,直接关系到产品质量控制、工艺优化和成本管理。然而,铸造企业在使用 OES 技术时常常面临多重挑战。本文基于德国斯派克分析仪器公司产品和广州仪德精密科学仪器股份有限公司的行业服务经验,系统梳理铸造行业 OES 应用的六大核心挑战及对应解决方案。

挑战一:分析速度难以匹配生产节拍

铸造生产线节奏快,炉前分析需要在最短时间内获得准确结果,传统光谱仪动辄数分钟的分析周期严重影响生产效率。

解决方案:

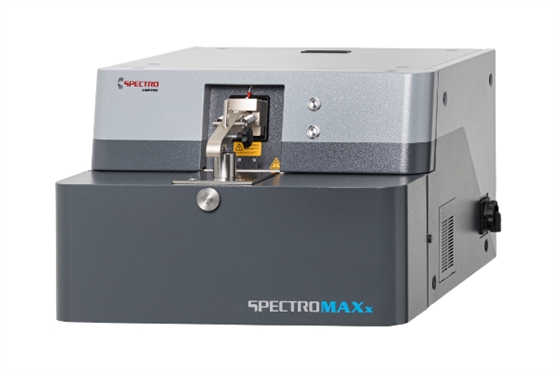

超高速分析技术:SPECTRO MAXx 和 SPECTRO LAB S 系列实现12-20秒完成全元素分析,其中铁、铝、铜基体材料主要元素分析仅需12秒,测量时间较传统设备缩短12%以上 智能标准化:iCAL 2.0单标样标准化技术将传统30分钟的多标样校准缩短至5分钟,且能自动补偿环境温度压力变化,每天可节省30分钟以上停机时间 快速启动模式:新一代氩气控制阀体支持程序控制气流快速启动,配合智能逻辑校准,实现随开随用

挑战二:运行成本居高不下

氩气消耗、耗材更换和频繁维护带来的高昂运营成本,是中小型铸造企业采购高端设备的主要顾虑。

解决方案:

氩气节约系统:SPECTRO CHECK 和 SPECTRO MAXx 配备智能节气阀体,待机期间氩气消耗降低70%,用户可自定义运行周期,甚至完全关闭氩气流 低维护设计:火花台清理间隔延长8倍,陶瓷内芯避免积尘粘附;维护部件外置化设计使日常保养无需打开仪器外壳 长寿命耗材:UV-PLUS专利技术使用长效滤芯,成本远低于传统流动冲洗或真空泵油方案

挑战三:复杂基体与痕量元素检测精度不足

铸造合金成分复杂,对微量元素(如钢中硫、氧、氮)的检测限要求日益严格,传统光电倍增管技术难以兼顾灵敏度和稳定性。

解决方案:

CMOS+T检测器革命:SPECTROLAB S 采用突破性CMOS+T固态检测器技术,灵敏度较光电倍增管提升30%以上,高纯铜中锑、碲、铅的检出限降低30% 全谱记录优势:无通道数量限制,可后期通过软件增加元素和基体,无需昂贵的硬件改造 智能干扰消除:时间解析光谱(TRS)和单火花评测(SSE)技术有效分离复杂基体谱线干扰,实现ppm级痕量元素精确测定

挑战四:操作人员技能门槛高

铸造车间环境恶劣,操作人员流动性大,复杂的仪器操作和数据分析流程成为技术推广障碍。

解决方案:

一键式操作界面:SPECTRO CHECK 采用无菜单按钮式软件,图标直观,无需专业培训即可上手 智能识别功能:自动合金类型鉴别、预设牌号库(含5000+标准)、应用程序配置文件自动匹配材料类型 移动化支持:SPECTRO PORT 和 SPECTRO TEST 移动式光谱仪配备15英寸触摸屏和内置计算机,支持WiFi/蓝牙数据传输,现场操作简便

挑战五:样品形态多样化难题

铸造件从薄壁件到重型铸件,从细丝到复杂曲面,传统固定式光谱仪难以适应。

新品速递 | 德国斯派克推出新一代 SPECTRO xSORT 手持式荧光(ED-XRF)光谱仪

新品速递 | 德国斯派克推出新一代 SPECTRO xSORT 手持式荧光(ED-XRF)光谱仪 德国斯派克台式直读光谱仪 SPECTRO CHECK02

德国斯派克台式直读光谱仪 SPECTRO CHECK02 手持式矿石分析光谱仪 SPECTRO xSORT 德国斯派克

手持式矿石分析光谱仪 SPECTRO xSORT 德国斯派克 手持式XRF涂层测厚仪 德国斯派克

手持式XRF涂层测厚仪 德国斯派克