热门关键词:手持式光谱仪 便携式光谱仪 X射线荧光光谱仪 光谱仪 光谱标样 油料光谱仪 粘度计 直读光谱仪 ICP光谱仪 二手光谱仪租赁

中小型铸造企业的痛点:成本高、效率低、技术门槛高

近日,广东省铸造行业协会第十六次会员大会会议暨第六届理事会就职典礼隆重举行,我司广州仪德精密科学仪器股份有限公司(以下简称“广州仪德”)作为行业内的一员,积极参与其中,带着先进的斯派克手持光谱仪亮相此次盛会,与众多行业同仁共襄盛举,一同探讨铸造行业的未来发展之路。

在铸造行业的广阔天地里,每一次的交流与碰撞都蕴含着推动前行的力量。我们广州仪德精密科学仪器股份有限公司(以下简称“广州仪德”)满怀热忱与期待,即将参加广东省铸造行业协会第十六次会员大会会议暨第六届理事会就职典礼这一行业盛会。

在铸造的世界里,手持光谱仪就像是一位无所不能的“元素侦探”,它以其便携性、快速性和高精度在多个环节中发挥着至关重要的作用。让我们一起来看看,这个小小的仪器如何在铸造过程中施展它的魔法。

德国斯派克直读光谱仪在铸造行业能帮助客户控制好铸件的产品质量,满足各个国家标准、行业标准、产品标准的要求,同时还能兼顾节省冶炼时间、降低电费,减少镍、钼、钛、铬、钴、钨等高价格贵金属材料没有必要的超标消耗。

铸锻件因其高强、塑抗腐蚀等优点,在航空航天、汽车和机械制造等行业发挥着关键作用。我国铸造锻造技术已有较大发展,但与国外先进水平相比,还有很大的差距。当前,我国铸造锻造行业普遍存在着“PMI”与“质量控制”两大难点问题。原材料检测,质量控制(QA/QC),材料可靠性鉴别(PMI)

2024年5月11日至13日,广州仪德精密科学仪器股份有限公司(以下简称“仪德公司”)参加了中国进出口商品交易会琶洲展馆C区举办的第24届广州国际铸造展览会。此次展览会的规模宏大,吸引了来自世界各地的数千家厂商参展,成为商家集体亮相和全球买家洽谈采购的年度盛会。

在当前的金属行业中,对于高效、精确的金属和合金分析需求日益增长。SPECTRO xSORT XHH04,作为一款创新的手持式 XRF 分析仪,以其卓越的性能和用户友好的设计,成为了这一需求的理想选择,该设备不仅能够在2秒内完成大多数合金的分析,甚至对于轻元素的分析也仅需7秒,而且还能满足从废料场到铸造车间等多种场合的现场金属分析需求。

手持X射线荧光光谱仪SPECTRO xSORT对金属冶炼,金属铸造,机械加工,废旧金属回收,金属压力容器(管道/阀门),PMI等金属应用;食品安全/环保(土壤环境监测,RoHS/WEEE有毒有害物质管控),地质勘探,矿产贸易,玩具检测、考古分析、应急检测等行业的复杂应用,SPECTRO xSORT(全功能)可以在几秒钟的单一分析周期内完成从AL-U等多种元素的分析,并产生媲美实验室的分析结果。

纯锡主要应用于各种金属制备、铸造和合金制造,经常在板栅冶炼过程中随时加锡,特别是Pb-Ca合金,由于用于免维护电池,对杂质含量要求较严,一些有害杂质如果含量超标会使电池的质量受到严重影响。纯锡中杂质含量的测定迄今为止还没有简便、成熟、快速的方法,针对此问题,经过多次反复试验,采用直读光谱仪间接测定纯锡中Cu、Ag、Bi、As、Sb、Zn六种元素含量,收到了较为理想的效果。

在铸造行业中,常用的金属元素有80多余种,组合成的合金更是高达上千种,而金属成品制造企业采购合金生产,大多是根据市场的需要进行定制的,对于不同需求的合金,内部的金属元素也不同,在生产中金属成分检测便是决定金属材料性能和质量的主要因素。因此,金属成分检测标准中对绝大多数金属材料规定了成分,那我们如何检验生产的产品合不合格呢?那就需要光谱仪来进行检测产品的元素成分,符不符合我们的要求了。下面将为大家介绍手持式光谱的组成和检测金属成分的原理。

随着科技的不断发展,仪器分析成了分析化学的方向,使用这类仪器可以大大缩短分析时间、减少人为误差、减少废品率、促进生产和提高收益等,所以光谱仪也得到了迅速的发展...

直读光谱仪可控制铝中杂质元素,这有利于从事汽车工业供货业务的铝铸造厂进行高水平的铝熔体分析。从技术角度来看光电光谱分析,尽管做化学成分分析的仪器有很多种类型,但在制作样品的简易性,分析速度,分析精度,准确度和元素全面性,使用成本等方面综合考虑来说,直读光谱仪是理想选择!

通过直读光谱仪对铜合金进行元素含量检测早已在行业中广泛应用。直读光谱法相较于统的化学湿法分析,具有分析速度快、精度高且一次能同时分析多元素的优点,可以满足冶炼、铸造、加工及成品检验的需求。本文使用直读光谱仪SPECTROMAXx 09对黄铜进行检测,P,Ni, Pb,Al,Fe作为主要评价元素对直读光谱仪。

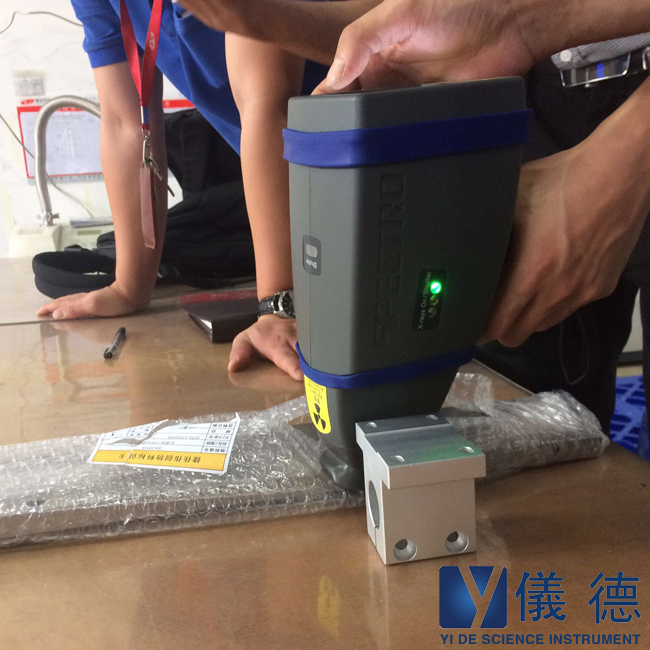

该医疗机械设备生产企业专注于智能包装整线生产系统的研发、制造及集成,产品系列包括数粒智能包装生产线、灯检智能包装生产线、软包装智能生产线及其他整线配套单机设备。各类产品均具有工艺先进、操作方便、性能可靠等特点。 为保证公司产品在铸造环节质量,选择手持光谱仪xSORT对铸造件进行元素分析,保证了各重要元素的百分含量。手持光谱仪xSORT在检测的准确性上都有着不错的检测质量。

一般来说,生铁主要用作高炉冶炼,高炉生铁又分作几类,其中合金生铁是利用铁矿的共生金属炼成含有少量铜、钒、铬、镍等有益元素的生铁,可用于炼钢和铸造。生铁里含有的元素直接影响炼钢的性能,因此,有必要检验生铁里面的元素含量。本文应用德国斯派克SPECTROMAXx直读光谱仪分析生铁中8种元素。

高铜铸造铝合金具有良好的铸造性,强度高及可加工性等特点,被广泛应用于建筑行业,航天及汽车行业。对其中各成分分析的要求也越来越高,对检测精度与速度的要求越来越高。本文应用光电直读光谱法测定高铜铸造铝合金中铜、钛、镉3个分析元素的含量。

2021新品德国斯派克直读光谱仪MAXx09安装案例二1:简便的单样本标准化——基于斯派克的智能校准逻辑(iCAL)——无论大多数温度变化,平均每天节省30分钟2:与以前的型号相比,在待机期间减少了多达64%的氩气消耗3:能够分析氢和氧的扩展波长范围(例如:钛基)4:适用于铸造厂材料进出和过程控制(包括氮)的常规分析和精确分析——包括10种基体、65种方法和56种元素,运行成本低,维护需求少 SPECTROMAXx直读光谱仪主要用于

2021新款德国斯派克直读光谱仪MAXx09安装案例二:1:简便的单样本标准化——基于斯派克的智能校准逻辑(iCAL)——无论大多数温度变化,平均每天节省30分钟2:与以前的型号相比,在待机期间减少了多达64%的氩气消耗3:能够分析氢和氧的扩展波长范围(例如:钛基)4:适用于铸造厂材料进出和过程控制(包括氮)的常规分析和精确分析——包括10种基体、65种方法和56种元素,运行成本低,维护需求少 SPECTROMAXx直读光谱仪主要用

DD6单晶合金是我国自主开发研制成功的第二代镍基单晶高温合金,具有铸造工艺性能好、高温强度高、组织稳定及综合性能好等优点。本文我们使用日本理学波长色散X射线荧光光谱仪 ZSX Primus III+根据DD6单晶合金元素进行检测。

斯派克光谱仪安装工作和地线的制作方法

斯派克光谱仪安装工作和地线的制作方法 X射线荧光光谱仪用于塑料及电子材料中铅、镉、(汞)等元素分析

X射线荧光光谱仪用于塑料及电子材料中铅、镉、(汞)等元素分析 德国斯派克直读光谱仪SPECTRO MAXx(LMX06)简介

德国斯派克直读光谱仪SPECTRO MAXx(LMX06)简介 国外炼铁生产及技术进展

国外炼铁生产及技术进展 省级/区域级土壤中心实验室设备之全自动土壤样品制备系统

省级/区域级土壤中心实验室设备之全自动土壤样品制备系统 应用PIMS技术测定低合金钢中的酸溶铝

应用PIMS技术测定低合金钢中的酸溶铝 德国斯派克光谱仪在化学工业分析中的应用

德国斯派克光谱仪在化学工业分析中的应用 仪德分享铬毒胶囊检测载体整体解决方案

仪德分享铬毒胶囊检测载体整体解决方案 手持式光谱仪有何作用

手持式光谱仪有何作用 手持式光谱仪操作使用的注意事项

手持式光谱仪操作使用的注意事项 怎样测定的直读光谱仪精度?

怎样测定的直读光谱仪精度? 光电直读光谱仪和火花直读光谱仪有什么区别吗?

光电直读光谱仪和火花直读光谱仪有什么区别吗? 直读光谱仪主要特点

直读光谱仪主要特点 直读光谱仪和X荧光的区别及光密度

直读光谱仪和X荧光的区别及光密度 专注光谱10年:中国大的国内进口光谱标样仓库

专注光谱10年:中国大的国内进口光谱标样仓库 仪德公司供应 美国Brammer Standard Company, Inc.标准样品

仪德公司供应 美国Brammer Standard Company, Inc.标准样品 广州仪德科技有限公司供应国内外光谱标样

广州仪德科技有限公司供应国内外光谱标样 2011斯派克光谱分析仪器使用应用方面的培训计划

2011斯派克光谱分析仪器使用应用方面的培训计划 仪德“一站式服务”助力应对新《食品安全法》实施

仪德“一站式服务”助力应对新《食品安全法》实施 手持式光谱仪随时随地分析元素成分

手持式光谱仪随时随地分析元素成分